Hogyan készítsünk anilox hengert?flexográfiai nyomdagép

A legtöbb nyomtatási mód mező, vonal és folyamatos kép nyomtatására is alkalmas. A különféle nyomtatási termékek igényeinek kielégítése érdekében a felhasználóknak nem szabad néhány nyomóegységgel és néhány görgővel rendelkező flexo nyomdagépet választaniuk. Vegyük például a keskeny tartományú flexo nyomdagépet, jelenleg 6+1, azaz 6 színcsoportot vezetnek be a többszínű nyomtatáshoz, az utolsó egység nyomtatható és UV-üvegezéssel is ellátható.

Azt javasoljuk, hogy legfeljebb 150 sor nyomtatásához ezt a 6+1 flexo nyomdagépet 9 db anilox hengerrel szereljék fel. Rétegnyomtatáshoz négy db 700 soros, 2,3 BCM (1 milliárd köbmikron/hüvelyk) vastagságú és 60°-os anilox hengert használnak. Terepi nyomtatáshoz 3 db 360 ~ 400 soros, BCM6.0, 60°-os henger; arany és máz nyomtatásához 2 db 200 soros, BCM15 vagy hasonló, 60°-os henger. Ha vízbázisú könnyűolajat használ, válassza a 360 soros hengert, így az olajréteg kissé vékonyabb lesz, és a száraz könnyűolaj nem befolyásolja a nyomtatási sebességet. A vízbázisú fényességnek nincs az UV-fényre jellemző különleges szaga. Az anilox henger eszközét nyomtatás közbeni teszteléssel és összehasonlítással lehet meghatározni. A tesztfolyamat során a kezelő által megfigyelt festékréteg vastagsága főként az anilox henger vonalszámától és BCM-értékétől függ.

Az Anilox henger használatának során figyelni kell arra, hogy milyen problémákra

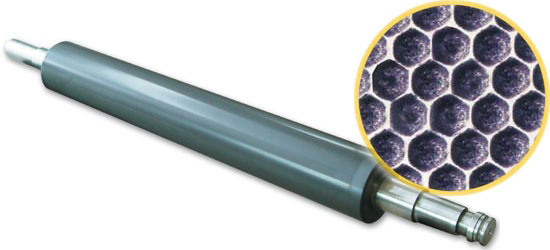

A lézergravírozó kerámiahenger a repülésben, az űrhajózásban, a nagy hőmérsékletnek ellenálló, kopásálló bevonóanyagokhoz használt lézergravírozó henger, amelyet bizonyos sűrűség, mélység és szög, forma szerint használnak lézergravírozással. Ezt a hengert magas költség és kopásállóság jellemzi, megfelelő használat esetén akár több évig is eltarthat; nem megfelelő használat esetén nemcsak az élettartama rövidül le, hanem a henger selejtje is.

Használat közben a görgő helyzete a nyomógépen az adott nyomtatási típustól függ, a különböző nyomtatási módok esetén a görgő helyzete is eltérő, ezért a nyomtatás során gyakran ki kell cserélni a dróthengert. Jelenleg a keskeny szélességű gépeket főként tömör acélhengerekhez használják, amelyek nagyon nehézek, és a görgő felszerelésekor el kell kerülni, hogy a görgő felülete más fémtárgyakkal érintkezzen. Mivel a kerámia bevonat nagyon vékony, könnyen maradandó károsodást okozhat ütéskor. A nyomtatás és a gép tisztítása során kerülni kell a tinta száradását a görgőn, és a vízbázisú tintagyártók által ajánlott speciális mosószert kell használni, valamint acélkefét kell használni a tiszta és alapos tisztítás érdekében. Szokást kell kialakítani arra, hogy gyakran nagyítóval figyeljük a görgő hálójának lyukát, és miután megállapítottuk, hogy a tinta lerakódik a háló alján, és a tendencia fokozatosan növekszik, időben meg kell tisztítani. Ha a fenti módszer nem működik, ultrahangos vagy homokfúvásos tisztítás alkalmazható a kezeléshez, de ezt a görgőgyártók irányítása alatt kell elvégezni.

Normál használati és karbantartási körülmények között nem kell aggódni a henger kopása miatt, a tintaátviteli rendszer fő kopóalkatrésze a kaparó, ezzel szemben a henger kerámia bevonatának kopása minimálisnak mondható. A henger enyhe kopása után a tintaréteg vékonyabb lesz.

Mi a kapcsolat a nyomtatási hálózati vonalak száma és a görgő hálózati vonalainak száma között?

Számos, a flexográfiai nyomtatási technológiát bemutató cikkben a nyomtatási hálóvonalak és a hengerhálóvonalak számának arányát 1:3,5-nek vagy 1:4-nek állítják be. A gyakorlati tapasztalatok és az Amerikai Flexográfiai Technológiai Szövetség (FTA) által az elmúlt években díjazott termékek elemzése alapján a szerző úgy véli, hogy ennek az értéknek magasabbnak, körülbelül 1:4,5-nek vagy 1:5-nek kellene lennie, egyes finomnyomtatási termékek esetében az arány még magasabb is lehet. Ennek az az oka, hogy a flexográfiai nyomtatási réteg használatakor a legnehezebben megoldható probléma a ponttágulás. A nagyobb számú hálóvonallal rendelkező hengert választják, és a festékréteg vékonyabb. A ponttágulás deformációja könnyebben szabályozható. Nyomtatáskor, ha a festék nem elég vastag, választhat nagyobb színkoncentrációjú vízbázisú festéket a nyomdai termékek minőségének biztosítása érdekében.

Közzététel ideje: 2022. június 15.